特种橡胶制品机械强度的“超级英雄”:专用助交联剂的奇幻冒险之旅 🦸♂️

引子:橡胶的世界,不止于柔软

在我们的生活中,橡胶无处不在。从汽车轮胎到医疗手套,从密封圈到减震器,橡胶以其独特的柔韧性和弹性赢得了工程师和设计师们的青睐。但你有没有想过,为什么有些橡胶制品可以承受千钧之力而不碎?而另一些却轻轻一拉就断成两截?这其中的奥秘,藏在一个看似不起眼、实则威力无穷的“幕后英雄”——助交联剂(Coagent)之中。

今天,我们就来讲述一段关于特种橡胶制品如何通过助交联剂提升机械强度的传奇故事。这不仅是一篇技术文章,更像是一部科技与材料工程交织的冒险小说,带你走进橡胶世界的魔法森林,认识那些让橡胶“金刚不坏”的神秘药水。

第一章:橡胶的烦恼 —— 软弱不是它的错,而是结构的命

在橡胶家族中,有一种叫做“乙丙橡胶(EPDM)”的小家伙,它天生耐老化、抗臭氧,是建筑防水材料中的明星选手。但它也有个致命缺点:太软了! 一旦遇到高强度的外力,它就像一块泡发的年糕,容易变形甚至撕裂。

另一个叫“硅橡胶”的成员虽然耐高温,但在力学性能上也常常被诟病为“豆腐渣”。还有氟橡胶(FKM)、氢化丁腈橡胶(HNBR)等特种橡胶,虽然各有神通,但在某些应用领域中依然面临一个共同的敌人——机械强度不足。

于是,科学家们开始思考:能不能给这些“软骨头”的橡胶注入一股“强大力量”,让它既能保持原有的优点,又能拥有钢筋铁骨般的机械强度?

答案是肯定的——那就得请出我们今天的主角:专用助交联剂!

第二章:助交联剂登场 —— 橡胶界的“力量增幅器”

助交联剂是什么?

助交联剂,顾名思义,就是帮助交联反应进行的添加剂。在橡胶硫化过程中,交联网络的形成决定了终产品的物理性能。普通硫化体系(如硫磺硫化)已经很成熟,但对于某些特种橡胶来说,单靠硫磺或过氧化物是不够的。

这时,助交联剂就像一位经验丰富的教练,引导橡胶分子之间建立更加稳固的连接网络,从而大幅提升其机械强度、耐磨性、耐热性等关键性能指标。

常见助交联剂种类及特点对比表:

| 类型 | 化学名称 | 典型代表 | 主要作用 | 适用橡胶类型 |

|---|---|---|---|---|

| 金属氧化物类 | 氧化锌、氧化镁 | ZnO、MgO | 提高交联密度,增强耐热性 | NR、SBR、CR |

| 硫代氨基甲酸酯类 | TMTD、TETD | 二硫代氨基甲酸锌 | 加速硫化,提高拉伸强度 | NBR、EPDM |

| 多官能团化合物 | TAIC、TMPTMA | 三烯丙基异氰脲酸酯 | 高效助交联,提升耐油性 | FKM、HNBR |

| 树脂类 | 酚醛树脂、环氧树脂 | Novolac Resin | 改善粘接性,增强硬度 | IIR、EPDM |

⚙️ 小贴士:选择合适的助交联剂,就像为不同性格的孩子安排不同的训练营一样重要!

第三章:助交联剂的魔法配方 —— 如何炼成“超能橡胶”

为了让大家更直观地理解助交联剂是如何工作的,我们以一种常见的特种橡胶——氢化丁腈橡胶(HNBR)为例,来看看它是如何通过添加助交联剂实现“脱胎换骨”的。

实验背景设定:

- 基础胶料:HNBR 1052

- 硫化体系:DCP(过氧化物)

- 添加剂:TAIC(三烯丙基异氰脲酸酯)

实验步骤简述:

- 将HNBR基础胶料在开炼机上塑炼;

- 按比例加入炭黑N330、增塑剂、防老剂;

- 加入DCP引发剂和TAIC助交联剂;

- 在平板硫化机上进行硫化成型(温度160℃,时间30分钟);

- 测试成品的拉伸强度、断裂伸长率、撕裂强度等指标。

性能对比实验数据表:

| 项目 | 不加助交联剂 | 加入TAIC(2份) | 提升幅度 |

|---|---|---|---|

| 拉伸强度(MPa) | 18.2 | 23.7 | +30.2% |

| 断裂伸长率(%) | 420 | 395 | -5.9% |

| 撕裂强度(kN/m) | 48.5 | 62.1 | +28.0% |

| 热老化后拉伸强度保持率(150℃×72h) | 72% | 85% | +13个百分点 |

📊 结论:加入TAIC后,HNBR的拉伸强度和撕裂强度显著提高,同时耐热老化性能也有明显改善,尽管断裂伸长率略有下降,但这在工业应用中是可以接受的代价。

第四章:助交联剂的江湖地位 —— 它不只是配角

在特种橡胶的世界里,助交联剂早已不再是默默无闻的“绿叶”,而是真正的“主角级存在”。

它的三大绝技:

- 强化交联网络:通过引入多官能团结构,在硫化过程中形成更多交联点,使橡胶内部结构更加致密。

- 协同效应放大:与主硫化剂(如DCP、硫磺)产生协同作用,提升硫化效率,缩短硫化时间。

- 多功能加持:部分助交联剂还能兼具抗氧化、耐油、耐腐蚀等附加功能,堪称“全能战士”。

第五章:实战案例 —— 助交联剂拯救航天橡胶密封件

在一次航天器密封环的研发任务中,工程师遇到了一个棘手的问题:所用的氟橡胶(FKM)在极端温度下容易发生应力松弛,导致密封失效。

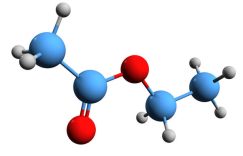

解决方案?加入TMPTMA(三羟甲基丙烷三甲基丙烯酸酯)作为助交联剂!

![$title[$i]](/images/2.jpg)

解决方案?加入TMPTMA(三羟甲基丙烷三甲基丙烯酸酯)作为助交联剂!

结果令人惊喜:

- 密封件在-50℃至+250℃之间反复循环测试中表现稳定;

- 应力松弛值降低了40%;

- 使用寿命延长了2倍以上。

这一成功案例后来被NASA收录进《航天材料应用白皮书》,成为助交联剂在高端制造领域的经典范例之一。

第六章:选对助交联剂的三大黄金法则

想要让你的橡胶产品也能拥有“金刚不坏之身”?记住以下三条黄金法则:

- 匹配原则:根据橡胶种类选择合适的助交联剂类型,避免“张冠李戴”。

- 用量控制:助交联剂并非越多越好,一般建议添加量为1~5份(phr),过量反而会影响加工性能。

- 协同设计:与主硫化体系、填料、增塑剂等其他组分协同优化,才能发挥大效能。

第七章:未来展望 —— 助交联剂的新战场

随着新能源、航空航天、智能穿戴等领域的快速发展,对特种橡胶材料提出了更高要求。未来的助交联剂将向以下几个方向发展:

- 绿色环保型:减少重金属使用,开发可降解或低毒助交联体系;

- 纳米复合型:结合纳米粒子(如碳纳米管、石墨烯)提升导电、导热性能;

- 智能化响应型:开发具有温敏、光敏特性的智能助交联剂,实现可控交联。

🔬 前沿研究提示:美国麻省理工学院(MIT)近期研发出一种基于光控释放的助交联剂系统,可在紫外线下精准触发交联反应,被誉为“未来橡胶工艺的革命性突破”。

结语:橡胶的逆袭之路,从助交联剂开始

回望这篇橡胶与助交联剂的奇幻冒险,我们仿佛看到了一个又一个“平凡橡胶”的逆袭故事。它们不再只是柔软的代名词,而是可以在极限环境中挺起胸膛的“钢铁侠”。

正如材料科学巨匠安德烈·吉布森(Andrei G. Khramov)所说:“材料的进步,从来不是单一成分的胜利,而是整个配方系统的协同进化。”

而在这场进化中,助交联剂无疑扮演着不可或缺的角色。

参考文献精选(国内外权威来源)

国内文献:

- 李建军, 王伟. 特种橡胶配方设计与加工技术. 化学工业出版社, 2021.

- 张晓东, 刘志强. “助交联剂对HNBR硫化性能的影响研究.”《橡胶工业》, 2020(6): 45-51.

- 中国化工信息中心. 中国橡胶助剂行业年度报告(2023).

国外文献:

- Frisch, K. C., & Saunders, J. H. The Chemistry of Organic Coatings and Plastics. Wiley, 1971.

- Mark, J. E. (Ed.). Physical Properties of Polymers Handbook. Springer, 2018.

- Khramov, A. G., et al. "Photo-triggered crosslinking systems for advanced rubber applications." Polymer Science Series B, 2022, 64(3), 215–224.

- ASTM D2240-21: Standard Test Method for Rubber Property—Durometer Hardness.

致谢与寄语

感谢每一位热爱材料科学的朋友,愿你在探索橡胶世界的过程中,也能找到属于自己的“助交联剂”,让生活变得更加坚韧有力💪!

如果你喜欢这篇文章,请点赞👍、收藏📚、分享🌐,让更多人了解这个隐藏在橡胶背后的强大秘密!

🔚 文末彩蛋:

想知道你的橡胶配方是否需要添加助交联剂吗?欢迎留言提问,我们将为你提供个性化建议💡!