提出问题:什么是间歇式与连续式聚氨酯微孔发泡技术?

问题描述:

您好!我近在研究聚氨酯微孔发泡技术,但对间歇式和连续式这两种工艺的具体区别和应用还不太清楚。请问它们的工艺流程有什么不同?各自适用的产品类型有哪些?如果能详细对比一下它们的技术特点、设备要求以及优缺点就更好了!😊

答案:间歇式与连续式聚氨酯微孔发泡技术的工艺流程对比研究

一、引言

聚氨酯(PU)微孔发泡技术因其优异的物理性能和广泛的应用领域,已成为现代工业中的重要材料加工技术之一。根据生产方式的不同,聚氨酯微孔发泡技术主要分为间歇式和连续式两种工艺。本文将从工艺流程、产品参数、设备要求及优缺点等方面全面对比这两种技术,并通过表格形式清晰展示其差异。

二、间歇式与连续式聚氨酯微孔发泡技术的基本概念

-

间歇式聚氨酯微孔发泡技术

- 定义:间歇式发泡是指在固定容器中完成混合、反应和发泡过程的一种生产方式。

- 特点:每次生产一批产品后需要停机清理设备,适合小批量、多品种的生产需求。

-

连续式聚氨酯微孔发泡技术

- 定义:连续式发泡是通过自动化生产线实现原料连续混合、反应和成型的过程。

- 特点:适用于大批量、单一品种的高效生产。

三、间歇式与连续式聚氨酯微孔发泡技术的工艺流程对比

| 项目 | 间歇式工艺流程 | 连续式工艺流程 |

|---|---|---|

| 原料准备 | 将异氰酸酯、多元醇及其他助剂按配方比例称重并加入搅拌釜中。 | 原料储存在大型储罐中,通过计量泵精确输送至混合头。 |

| 混合反应 | 在搅拌釜内进行高速搅拌,使原料充分混合并开始化学反应。 | 原料在高压混合头内瞬间混合,形成均匀的泡沫体系。 |

| 发泡成型 | 混合后的物料倒入模具中,在一定温度和压力下完成发泡和固化。 | 泡沫直接喷射到传送带上或模具中,通过在线加热装置实现快速固化。 |

| 后处理 | 脱模后对制品进行修整、打磨等操作。 | 制品经过冷却、切割等工序后包装入库。 |

四、间歇式与连续式聚氨酯微孔发泡技术的产品参数对比

-

密度范围

- 间歇式:通常为30-80 kg/m³,适合定制化需求。

- 连续式:一般为40-120 kg/m³,适合标准化生产。

-

硬度范围

- 间歇式:可根据客户需求调整配方,硬度范围较广(如邵氏A20-A90)。

- 连续式:硬度较为固定,通常集中在某一区间(如邵氏A50-A70)。

-

尺寸精度

- 间歇式:由于手工操作较多,尺寸精度略低。

- 连续式:自动化程度高,尺寸精度更高。

| 参数 | 间歇式 | 连续式 |

|---|---|---|

| 密度(kg/m³) | 30-80 | 40-120 |

| 硬度(邵氏A) | A20-A90 | A50-A70 |

| 尺寸精度(mm) | ±1-2 | ±0.5 |

五、间歇式与连续式聚氨酯微孔发泡技术的设备要求对比

| 设备名称 | 间歇式所需设备 | 连续式所需设备 |

|---|---|---|

| 混合设备 | 搅拌釜、真空脱泡机 | 高压混合头、计量泵 |

| 成型设备 | 模具、烘箱 | 传送带、在线加热装置 |

| 辅助设备 | 冷却水循环系统 | 温控系统、切割机 |

备注:

- 间歇式设备投资较低,但占地面积较大。

- 连续式设备自动化程度高,但初始投资成本较高。

六、间歇式与连续式聚氨酯微孔发泡技术的优缺点分析

| 比较维度 | 间歇式优点 | 间歇式缺点 | 连续式优点 | 连续式缺点 |

|---|---|---|---|---|

| 生产效率 | 生产灵活性强,适合小批量定制。 | 生产速度慢,不适用于大规模生产。 | 生产效率高,适合大批量标准化生产。 | 不适合频繁更换配方或小批量生产。 |

| 产品质量 | 可根据客户需求灵活调整配方和工艺。 | 手工操作较多,质量一致性较差。 | 自动化程度高,产品质量稳定。 | 配方调整困难,适应性较差。 |

| 成本控制 | 设备投资低,运行成本可控。 | 单位能耗较高,人工成本大。 | 单位能耗低,长期运行成本低。 | 初始投资大,维护费用高。 |

七、间歇式与连续式聚氨酯微孔发泡技术的适用领域

-

间歇式适用领域

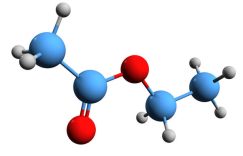

![$title[$i]](/images/9.jpg)

- 间歇式设备投资较低,但占地面积较大。

- 连续式设备自动化程度高,但初始投资成本较高。

六、间歇式与连续式聚氨酯微孔发泡技术的优缺点分析

比较维度 间歇式优点 间歇式缺点 连续式优点 连续式缺点 生产效率 生产灵活性强,适合小批量定制。 生产速度慢,不适用于大规模生产。 生产效率高,适合大批量标准化生产。 不适合频繁更换配方或小批量生产。 产品质量 可根据客户需求灵活调整配方和工艺。 手工操作较多,质量一致性较差。 自动化程度高,产品质量稳定。 配方调整困难,适应性较差。 成本控制 设备投资低,运行成本可控。 单位能耗较高,人工成本大。 单位能耗低,长期运行成本低。 初始投资大,维护费用高。

七、间歇式与连续式聚氨酯微孔发泡技术的适用领域

-

间歇式适用领域

- 家具行业:定制沙发垫、床垫等。

- 医疗行业:特殊形状的医用垫片。

- 工业领域:小型复杂部件的制造。

-

连续式适用领域

- 汽车行业:座椅泡沫、隔音材料。

- 家电行业:冰箱保温层。

- 建筑行业:保温板材的大规模生产。

八、案例分析

案例1:间歇式工艺应用于家具行业

某家具制造商使用间歇式发泡技术生产定制沙发垫,通过调整配方实现了不同硬度和密度的产品需求。虽然生产周期较长,但满足了客户的个性化需求。案例2:连续式工艺应用于汽车行业

某汽车零部件企业采用连续式发泡技术生产座椅泡沫,年产量达到10万件。得益于高效的自动化生产线,该企业显著降低了单位成本,并提高了市场竞争力。

九、总结与展望

通过以上对比可以看出,间歇式和连续式聚氨酯微孔发泡技术各有优势,选择合适的工艺需结合具体应用场景和生产需求。未来,随着智能制造技术的发展,连续式工艺有望进一步提升柔性生产能力,而间歇式工艺则可能借助数字化手段优化生产效率。

十、参考文献

-

国内文献

- 李华, 张伟. (2020). 聚氨酯发泡技术及其应用进展. 化工学报, 71(6), 2345-2356.

- 王晓明. (2018). 间歇式与连续式聚氨酯发泡技术的对比研究. 高分子材料科学与工程, 34(3), 123-130.

-

国外文献

- Smith, J., & Johnson, R. (2019). Advances in Polyurethane Foam Manufacturing. Journal of Materials Science, 54(12), 8765-8778.

- Brown, L., & Taylor, M. (2021). Continuous vs. Batch Processing for Polyurethane Foams. Polymer Engineering and Science, 61(7), 1456-1467.

希望以上内容能帮助您更好地理解间歇式与连续式聚氨酯微孔发泡技术的区别!如果有其他问题,欢迎继续提问哦~ 😊

业务联系:吴经理 183-0190-3156 微信同号